Introduction aux pH de brassage

30 janvier 2011Ça faisait un bout de temps que j’avais envie de suivre à la trace les valeurs du pH du moût lors du brassage de la bière. Après avoir approfondi la matière lors de mon cours de brassage en décembre, j’ai mis la main sur le matériel nécessaire afin de mesurer et contrôler le pH. La bière cobaye pour ce test est une IPA ![]()

Petite parenthèse sur la recette de la bière tant qu’à y être: cette IPA est composée de 7 variétés de céréales. Il s’agit d’une recette hybride entre une version anglaise et américaine: les malts sont essentiellement anglais (en plus d’une touche personnelle provenant d’un malt fumé), le houblon est de type américain (Centennial, Columbus et Cascade du jardin) et la levure anglaise (WLP005 British Ale). C’est une IPA avec l’amertume franche et un bon taux d’alcool, sans tomber dans l’excès (15.7 Plato).

J’utilise le pH-mètre pHTestr 30 de Oakton. Il se manipule facilement, il est résistant à l’eau, il fait une compensation automatique pour la température du liquide… bref, un très bon appareil! Plusieurs brasseurs l’utilisent également au Québec.

Le pH normal lors du brasage se situe entre 5.6 et 5.8. Toutefois, ce n’est pas optimal pour favoriser le travail des enzymes. Pour ce faire, il faut abaisser le pH de la maische entre 5.4 et 5.6.

Dans mon cas, mon eau avait un pH de 7.78 au départ (à cause de l’addition de sels de brassage en vue d’obtenir le profil désiré, l’eau du robinet avait un pH de 7.05 ce matin). À l’empâtage directement, j’ai obtenu un pH de 5.44 ce qui est satisfaisant. Cela s’explique en partie parce que j’avais des malts torréfiés dans le brassin, ce qui a pour effet d’abaisser le pH automatiquement. Après 20 minutes, le pH avait légèrement descendu, à 5.30.

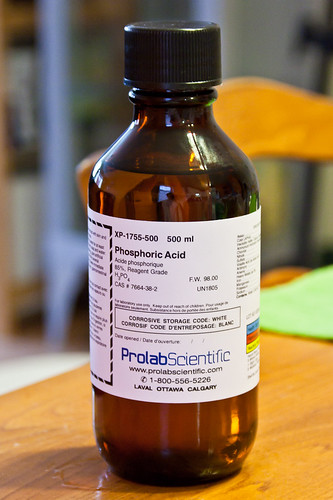

Lors du lavage des drêches, il est préférable de rincer les grains avec une eau dont le pH se situe entre 5.5 et 6.0. Mon eau de rinçage avait un pH de 7.39 au départ. Afin de l’abaisser au niveau désiré, on emploie communément dans l’industrie brassicole des acides de brassage, soit de l’acide phosphorique (H3PO4) ou lactique (C3H6O3). Pour ma part, j’ai utilisé de l’acide phosphorique à 85%.

Il va de soi que de bonnes précautions sont à prendre avant de manipuler un acide autant concentré! Une formation de laboratoire, des lunettes de sécurité anti-éclaboussures, des gants et un sarrau sont un minimum! Comme l’acide est fortement concentré, vaut mieux le pipetter et l’ajouter progressivement. Personnellement, je n’ai pas envie de m’embarquer dans des calculs complexes (l’acide phosphorique n’étant pas un acide simple) donc j’ai préféré l’ajouter à petites doses pour savoir environ combien en ajouter. Ma pipette de 1ml est graduée au centième de millilitre pour plus de précision. À titre indicatif, il ne m’a fallu que 2ml d’acide phosphorique pour faire passer le pH de l’eau de rinçage de 7.39 à 5.82 (qui se situe dans la plage voulue)!

Par la suite, le brassage de la bière s’est déroulé normalement. Le pH du moût se situe autour de 5.22 avant l’ébullition, ce qui est dans les normes (autour de 5.2 mais jamais plus que 6). À voir la belle cassure à chaud qui s’est développée lors du brassage, je ne peux être satisfait que de pouvoir contrôler mon pH! J’ai bien hâte de goûter à cette bière…! ![]()